在磨具的生產制造全過程中,磨具的使用期和做成的精密度、品質、表層特性,除與磨具的設計方案、生產制造精密度及其數控車床和實際操作等標準相關外,與模具鋼材以及熱處理方法也是有密切相關。那當怎樣鑒定模具鋼材的冶金工業品質?小編列了好多個知識要點,供大伙兒參照。

⒈成分的勻稱性

模具鋼材一般 是帶有多原素的碳素鋼,鋼在錠磨具中從液體凝結時,因為選分結晶體的原因,脫溶中各種各樣原素在凝結的構造中遍布不勻稱而產生縮松,這類成分的縮松將導致機構和特性的差別,它是危害不銹鋼板材品質的關鍵要素。

減少鋼的縮松度,能夠合理地提升鋼的特性。

近幾年來,世界各國許多冶金工業廠都會致力于科學研究生產制造成份勻稱、機構優化的不銹鋼板材。

⒉松散

松散是鋼的不高密度性的主要表現。

松散大部分出現在鑄鋼件的上端及中間,在這種地區由于集中化了較多的殘渣和汽體導致的。

因為松散缺點的存有,減少了鋼的抗壓強度和延展性,也比較嚴重地危害了生產加工后的表層的表面粗糙度,在一般的模具鋼材中的危害并不是非常大,但如冷軋輥、大中型的控制模塊、沖針和塑膠成型模具零件等都是有較嚴苛的規定。

如深凹模的鍛模和沖針規定松散不超過或2級,用以表殼或透光性件等的注塑模具用鋼,規定松散不超過。

⒊滲碳體的不勻稱度

滲碳體是很大部分模具鋼材的必不可少成分,除可溶解馬氏體的滲碳體外,還會繼續有一部分不可以溶解馬氏體的殘余滲碳體。

滲碳體的規格、形狀、遍布對模具鋼材的性能指標等有十分關鍵的危害。

有關滲碳體的規格、樣子和遍布是與鋼的冶煉廠方式 、鑄鋼件的凝結標準及其熱處理形變標準等相關。

過共析鋼的滲碳體很有可能在位錯產生風狀滲碳體或者在生產加工形變中滲碳體被變長而產生帶條狀滲碳體或是二者兼具,萊氏體模具鋼材中,存有一次滲碳體和二次滲碳體,在熱形變的全過程中,網狀結構的共晶滲碳體大多數能夠粉碎,滲碳體先沿形變方位拓寬,造成帶條狀,伴隨著形變水平的提升,滲碳體越來越勻稱、細微。滲碳體的不勻稱性對熱處理形變、裂開、不銹鋼板材的物理性能的危害很大。

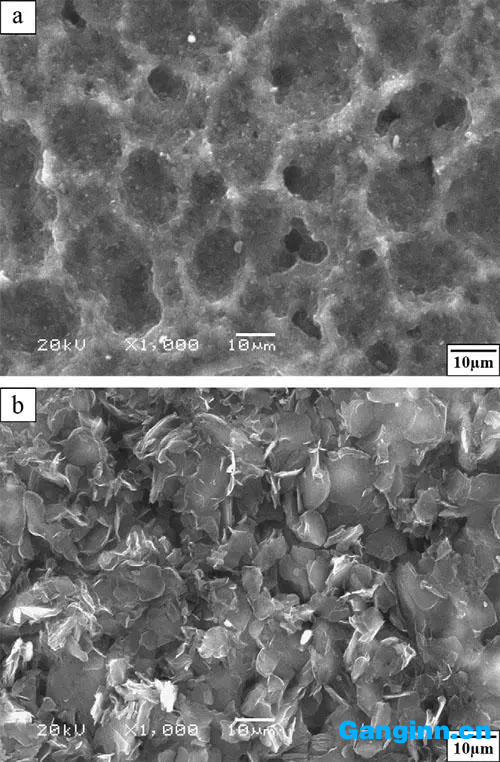

⒋縮松

縮松即鋼的成分與機構不勻稱性的主要表現,它是在模具鋼材的高倍機構的檢測中常會存有的一種缺點。是鑄鋼件在凝結全過程中產生的,與鋼的成分和澆筑溫度等相關。一般分成網狀結構的縮松、正方形縮松、斑點狀縮松等。

因為網狀結構的縮松的存有,使負然每個不一樣的方位的物理性能主要表現出顯著的差別。

正方形縮松是因為澆鑄結晶體時,在柱狀晶的尾端與錠心等軸晶區段,集聚了較多的殘渣和孔隙度而產生的。比較嚴重的正方形縮松,對不銹鋼板材的品質的危害是明顯的,非常是鉆削產量非常大的零件或芯部承受力的模具零件。縮松除開危害模具鋼材物理性能的等向性外,對磨具的打磨拋光特性也是有一定的危害。因而,海外有關的規范中有嚴苛的要求。

⒌小白點

小白點是熱扎板坯和大中型鑄鋼件中較為普遍的缺點,是鋼的內部裂開的一種。

小白點的存有對鋼的特性有很其不好的危害,這類危害具體表現在使鋼的物理性能減少,熱處理工藝時使鑄鋼件熱處理裂開,或應用時發展趨勢成更為嚴重的毀壞安全事故,因此在一切狀況下,都不可以應用有小白點的鑄鋼件。

不一樣的鋼對小白點的比較敏感水平是不一樣的,一般覺得非常容易產生小白點的鋼有錳鋼、鉻鉬鋼、合金鋼、錳鉬鋼、鉻鎳鉬鋼、鉻鎢鋼材料等。在其中以含W(C)超過0.30%、W(Cr)超過1%、W(Ni)地面2.5%的奧氏體鉻鎳鋼及鉻鎳鉬鋼等對小白點的敏感度較大 。

小白點的產生緣故是鋼中的氫的脫溶溶解集聚,在鋼的縱剖面上產生的銀亮乳白色粗晶狀的環形或橢圓型的黑斑。它通常使鑄鋼件和坯材的內部造成裂痕。模具鋼材4CrNiMo、4CrMnMo等很非常容易產生小白點,若提升滲碳體原素Cr、Mo和V后能夠減少小白點的敏感度。這種鋼在生產制造中一定要留意除氣和提升大鑄鋼件的鍛后緩冷或去氫淬火。

⒍氧含量

對模具鋼材一般都未要求鋼中的容許的汽體成分。

伴隨著氧含量的提升,金屬氧化物的顆粒物和總數都隨著提升,鋼的疲憊特性減少,熱裂痕也非常容易造成。

有些人曾對熱作模具鋼H13(5Cr5CoSiV1)開展過實驗,氧含量很好是不超過1.5*10-5,日本國山陽特殊鋼材企業要求高純度鋼氧含量不超1.0*10-5。因而,近些年,為了更好地提升磨具的生產制造品質。世界各國的模具鋼材慢慢在向乏氧成分的方位發展趨勢。

⒎鋼中的非金屬材料參雜物

品質優良的不銹鋼板材不但成分要合乎標準規范的要求,而且鋼中的非金屬材料參雜物的成分要盡量地少,由于非金屬材料參雜物在鋼中所占的容積盡管不大,但對不銹鋼板材的特性危害卻非常大。降低鋼中的非金屬材料參雜物是煉鐵的關鍵每日任務。

一般 所說的鋼中的非金屬材料參雜物,關鍵就是指鐵以及他鋁合金原素與氧、硫、氮等功效所產生的化學物質,如FeO、MnO、Al2O3、SiO2、FeS、MnS、AlN、VN等,及其在煉鐵和澆筑時帶到的耐火保溫材料,后面一種的成份也主要是Si、Al、Fe、Cr、Ca、Mg等的金屬氧化物。

鋼中的非金屬材料參雜物就其來源于,能夠分成本質參雜物和外地人參雜物,仙在的參雜物是鋼在液體及凝結全過程中產生的化學物質。

鋼中的非金屬材料參雜物在基礎種實際意義上呆以當做是一定規格的裂痕,它毀壞了金屬材料的持續性,造成應力,在外部地應力的功效下,裂痕拓寬非常容易發展趨勢擴張而造成 特性減少。

塑性變形參雜物的存有,伴隨著鍛軋全過程延伸形變,導致不銹鋼板材造成各種各樣。另外參雜物打磨拋光全過程中的脫落,提升了磨具的粗糙度。因而,針對大中型和關鍵的磨具而言,提升鋼的純度是十分關鍵的。

⒏危害原素的成分

硫和磷在鋼凝結全過程中產生磷化處理物和硫酸鹽而在位錯沉定,因此造成晶間延性,使鋼的塑性變形減少,過高的S、P成分,會使鑄鋼件在冷軋的時候容易造成裂痕,并且會大幅度降低鋼的物理性能。

日本國的松田幸紀等科學研究了S、P成分對含W(Cr)5%熱作模具鋼(H13)的延展性和熱疲憊特性危害結果顯示,如將W(S、P)的成分從0.025%和0.010%降至W(P)0.005%和W(S)0.001%時,其熱疲憊裂痕的長短和總數將降低一半。

日立金屬企業將DAC鋼中的W(P)成分從0.03%降至0.001%時,可讓鋼45HRC時的沖擊性韌性由39.2J/cm2提升到127.5 J/cm2。除此之外,減少鋼中的S、P成分還能夠合理地提升鋼的等向性。