金屬材料鉆削全過程經常隨著著毛邊的轉化成。毛邊的存有不但減少了產品工件的加工精度和工藝性能,危害到商品的性能指標,有時候乃至會引起安全事故。針對造成的毛邊難題,大家一般 用鏡面加工工藝流程來處理。鏡面加工是一個非生產性全過程,它不但提升生產成本,增加商品生產周期 ,并且毛邊除去不善還會繼續造成 全部商品損毀,導致財產損失。

文中很先對危害端銑毛邊產生的關鍵要素開展系統化剖析,并從總體設計到生產制造生產加工整個過程考慮,討論了減少和操縱切削毛邊的方式 和技術性。

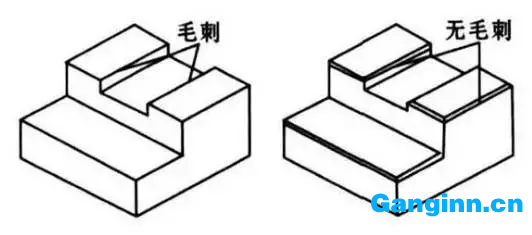

一、端銑生產加工中毛邊的關鍵方式

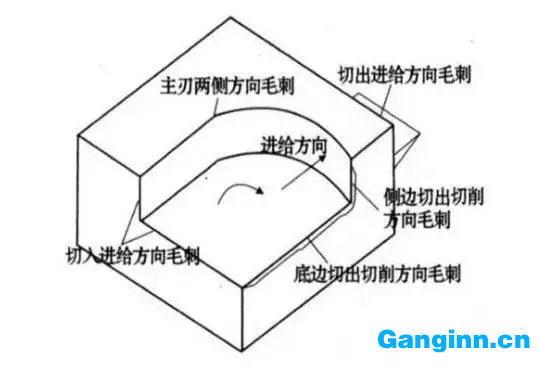

依照鉆削健身運動——數控刀片鉆削刃毛邊歸類管理體系,端銑全過程中造成的毛邊關鍵有主刃兩邊方位毛邊、側面切出來鉆削方位毛邊、底部切出來鉆削方位毛邊及選擇和切出來走刀方位毛邊五種方式(見圖1)。

圖1 端銑生產加工產生的毛邊

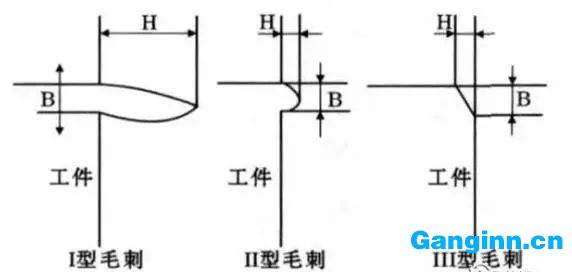

一般而言 ,底部切出來鉆削方位毛邊與其他毛邊對比具備規格大、除去艱難的特性。因此,文中以底部切出來鉆削方位毛邊做為關鍵研究對象進行科學研究。依據端銑中底部切出來鉆削方位毛邊規格和形狀的不一樣,又可將其分成以下三種:I型毛邊(規格很大,除去艱難,除去花費較高),II型毛邊(規格較小,可以不除去或除去非常容易)和III型毛邊即負毛邊(如圖2所顯示)。

圖2 切削時底部切出來鉆削方位毛邊類型

二、危害端銑毛邊產生的關鍵要素

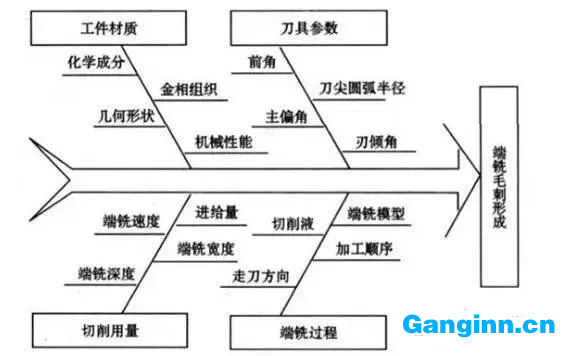

毛邊的產生是一個比較復雜的原材料形變全過程。產品工件原材料特點、幾何圖形樣子、金屬表面處理、數控刀片幾何圖形樣子、數控刀片鉆削運動軌跡、數控刀片損壞、鉆削主要參數及冷凍液的應用等多種多樣要素都立即危害毛邊的產生。圖3為端銑毛邊影響因素框架圖。在實際的切削標準下,端銑毛邊的形狀和規格在于各影響因素的綜合性功效,但不一樣的要素對毛邊的產生具備不一樣的危害。

圖3 切削毛邊產生因果關系控制圖

01數控刀片進到/撤出

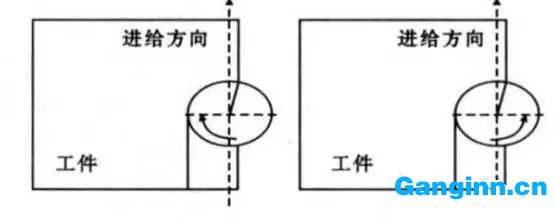

一般狀況下,數控刀片旋出產品工件時需造成的毛邊比數控刀片旋緊產品工件時需造成的毛邊大。如圖16所顯示, 圖16a為數控刀片旋出產品工件的終端設備面,易造成規格很大的I型毛邊,而圖4b 中數控刀片旋緊產品工件,所造成的毛邊一般 為II型毛邊。

圖16 切削方法對毛邊產生的危害

02平面圖切出來角

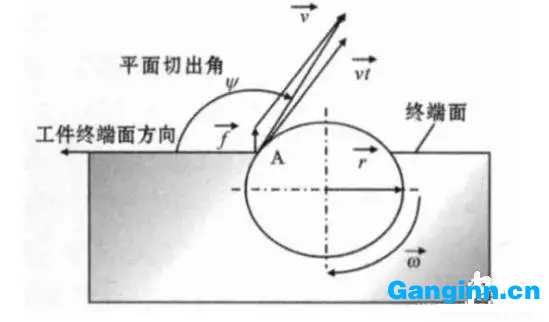

平面圖切出來角對底部切出來鉆削方位毛邊的產生有非常大的危害。平面圖切出來角的定義為當鉆削刃旋出產品工件終端設備面時,在過鉆削刃上一點豎直車刀中心線的平面圖內,該點的切削用量(數控刀片轉速比與走刀速率的矢量素材生成)的方位與產品工件終端設備面方位中間的交角。產品工件終端設備面的方位為從數控刀片旋緊點偏向數控刀片旋拿出一些。如圖所示5所顯示,Ψ為平面圖切出來角,其范疇0°<Ψ≤180°。

圖5 平面圖切出來角

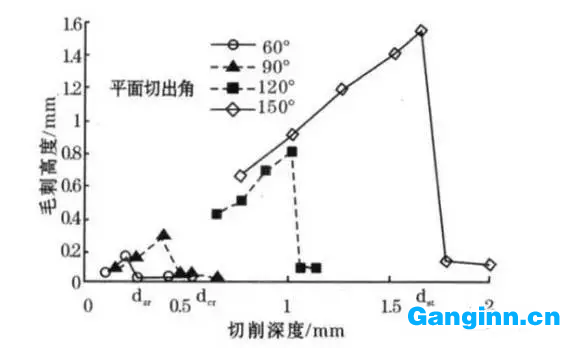

實驗結果顯示:毛邊高寬比伴隨著鉆削深層的轉變而產生方式變化,即伴隨著鉆削深層的提升毛邊由I型毛邊向II型毛邊變化。一般 將造成II型毛邊的至少切削深層稱之為界線鉆削深層,用dcr 表明。圖6顯示信息了生產加工一種鋁合金型材時平面圖切出來角和鉆削深層對毛邊高寬比的危害。

圖6 毛邊方式與平面圖切出來角和鉆削深層

由圖6能夠看得出:平面圖切出來角越大,界線鉆削深層越大;當平面圖切出來角超過120°時,I型毛邊規格很大,向II型毛邊變化的界線鉆削深層也大。因而,小的平面圖切出來角有利于II型毛邊造成,這是由于Ψ越小,終端設備面支撐彎曲剛度相對性提升,毛邊越不容易產生。

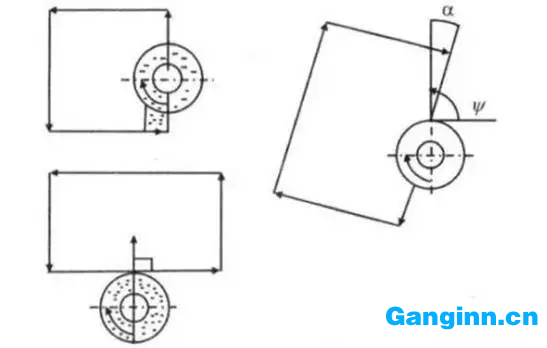

由圖5得知:走刀速率的尺寸和方位對生成速率v的尺寸和方位均會造成一定的危害,從而對平面圖切出來角和毛邊產生造成危害。因而,走刀速度撤出邊偏位角α越大,Ψ越小,越有利于抑止很大毛邊的產生(如圖所示7 所顯示)。

圖7 走刀方位對毛邊產生的危害

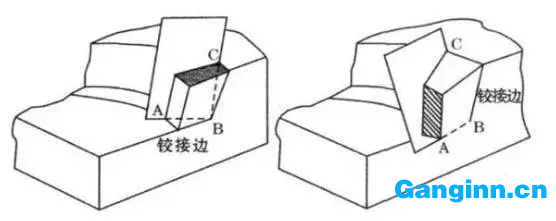

03尖刀撤出次序EOS

在端銑全過程中,毛邊規格在非常大水平上在于尖刀的撤出次序 。如圖所示8所顯示:A點為副鉆削刃上的點,C點主導鉆削刃上的點,B點為尖刀端點。假定尖刀是銳利的,即不考慮到尖刀弧形半經。假如B-C邊先撤出產品工件,A-B邊后撤出產品工件,則切削固接在已生產加工表層上,伴隨著切削的開展,切削被發布產品工件,產生規格很大的底部切出來鉆削方位毛邊。假如A-B邊先撤出產品工件,B-C 邊后撤出產品工件,切削固接在銜接表層上,被切出來產品工件,產生規格較小的底部切出來鉆削方位毛邊。

實驗說明:①使毛邊規格先后擴大的尖刀撤出次序為:ABC/BAC/ACB/BCA/CAB/CBA。②EOS所造成的結果是一樣的,僅僅在同樣的撤出次序下,塑性材料比延性原材料所造成的毛邊規格要大。

尖刀撤出次序不但與數控刀片幾何圖形樣子相關,還與切削速度、切削深層、產品工件幾何圖形規格及鉆削標準等要素相關,是根據多種多樣要素綜合性起來對毛邊的產生環境要素。

圖8 尖刀撤出次序與毛邊的產生

04其他要素的危害

①切削主要參數、切削溫度、鉆削自然環境等對毛邊的產生也會造成一定的危害,一部分關鍵要素如走刀速率,切削深層等的危害根據平面圖切出來角基礎理論和尖刀撤出次序EOS基礎理論反映出去,此不過多闡釋;

②產品工件原材料塑性變形越好,越易產生I型毛邊。在端銑延性原材料的生產過程中,如切削速度或平面圖切出來角很大,則有益于III型毛邊(虧缺)產生;

③當產品工件的終端設備面與已生產加工平面圖中間的視角超過斜角時,因終端設備面支撐彎曲剛度提高,能抑止毛邊的產生;

④切削液的應用有益于數控刀片使用壽命的增加,減少數控刀片損壞,潤化切削全過程,從而減少毛邊規格;

⑤數控刀片損壞對毛邊的產生有非常大的危害,當數控刀片損壞到一定水平,尖刀弧形擴大,不但數控刀片撤出方位毛邊規格增加,數控刀片選擇方位也會筆挺毛邊轉化成,其原理尚需進一步深入分析。

⑥其他要素如刀具材質等對毛邊的產生也是有一定的危害。在同樣的鉆削標準下,金剛石刀片較其他數控刀片更有益于抑止毛邊產生。

三、操縱切削毛邊產生的基礎方式

端銑毛邊的產生受多種多樣要素的危害,它不但與實際的切削全過程相關,并且與產品工件構造,數控刀片幾何圖形樣子等要素相關。要減少端銑毛邊,務必從各個方面考慮操縱和減少毛邊的轉化成。

01有效的總體設計

毛邊的產生在非常大水平中受產品工件構造的危害,產品工件構造不一樣,生產加工后棱邊處的毛邊樣子和規格也是有非常大的區別。假如產品工件原材料和金屬表面處理是事前定下的,那麼產品工件幾何圖形形狀和棱邊則是決策毛邊產生的一個關鍵要素,圖9 為在產品工件終端設備面提升倒圓角來減少毛邊。

圖9 提升撤出邊倒圓角法

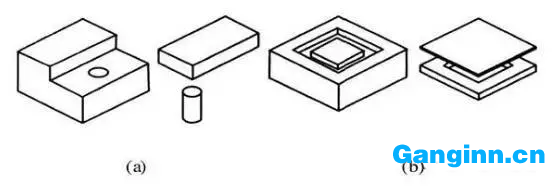

02適度的生產加工次序

生產加工次序對端銑毛邊的樣子、尺寸也是有一定的危害。毛邊樣子和規格不一樣,鏡面加工的勞動量和有關花費都不同樣,因而,選擇適度的生產加工次序是降低鏡面加工花費的一種重要途徑。圖10 為選用適度的生產加工順序程序很大毛邊的轉化成。

圖10 挑選生產加工順序程序法

< /p>

在圖10a中假如先打孔再銑平面圖,則孔圓上上非常容易轉化成很大切出來切削毛邊;假如先銑平面圖再打孔,則孔圓上上僅有較小的鉆削選擇毛邊。同樣,在圖10b中,先切削上表層再銑凹輪廊所產生的毛邊比先生產加工凹輪廊再銑平面圖所產生的毛邊規格要小。

03防止數控刀片撤出

防止數控刀片撤出是防止毛邊產生的合理方式 ,由于數控刀片撤出是切出來方位毛邊產生的關鍵要素。一般 狀況下,車刀旋出產品工件所造成的毛邊很大,旋緊產品工件時造成的毛邊較小。因而,在生產過程中應盡量減少車刀旋出。如圖16 中,選用圖4b 生的毛邊低于圖16a中常造成的毛邊。

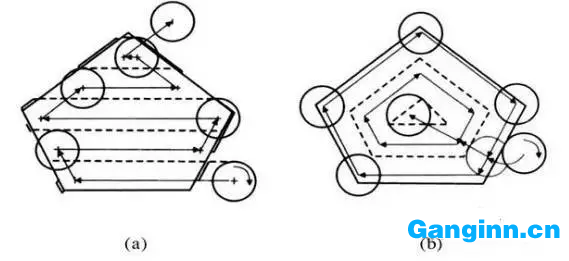

04選擇適度的進刀線路

由前邊的剖析得知:當平面圖切出來角低于一定值時,所造成的毛邊規格較小。平面圖切出來角能夠根據更改切削總寬、走刀速率(尺寸和方位)和轉動速率(尺寸和方位)來更改。因而,能夠根據選擇適度的進刀線路來防止I型毛邊的轉化成(見圖11)。

圖11 操縱進刀線路法

圖11a為傳統式的之字形進刀線路,圖上黑影一部分表明很有可能造成規格很大的切出來鉆削方位毛邊的位置。圖11b選用了改善的進刀線路,它能夠防止切出來毛邊的轉化成。盡管圖11b中的進刀線路比圖11a中的進刀線路偏長,花銷切削時間略多,但因為不用額外鏡面加工工藝流程,而選用圖11a必須很多的鏡面加工時間(盡管圖上黑影一部分即毛邊造成的位置并并不是許多,可是具體鏡面加工時務必走完毛邊所屬的全部棱邊),因而綜合性起來看,在操縱毛邊層面,圖11b所顯示進刀線路好于圖11a所顯示線路。