模具鋼在加工及使用的各個流程,特別熱處理時、熱處理后的各種加工,由于內應力、外應力、以及材料本身的特性和質量,都有可能出現裂紋或者開裂,導致模具報廢,今天就給大家介紹一些常見的案例及原因分析和對應的解決方案,希望能減少或者避免在工作中產生這些問題。

一、淬火裂紋

淬火時產生的裂紋的原因有很多,總結來說主要是材質、熱處理工藝、模具結構幾個方面:

a)鋼中含有較多S、P、Sb、Bi、Pb、Sn、As等低熔點有害雜質,組織上呈帶狀偏析,易產生應力集中而形成淬火裂紋或原材料有裂紋在淬火時擴大形成裂紋,此類裂紋一般沿原材料材質方向分布

b)淬火冷卻速度遠超過材料的臨界冷卻速度或者是危險尺寸也容易產生沿原材料方向的裂紋

c)模具未淬透,或者有橫向分布的雜質,或者有橫向分布的微裂紋,則易在淬火時產生橫向的裂紋(垂直于原材料長度方向)

d)模具棱角、凸臺、刀紋、尖角、直角、缺口、孔穴、凹模接線飛邊等形狀突變處則常有弧形裂紋,這是因為,淬火時棱角處產生的應力是平滑表面平均應力的10倍左右

e)鋼中不同組織轉變和相同組織轉變不同時性,由于不同組織比容差,造成巨大組織應力,導致組織交界處形成弧狀裂紋

f)淬火后未及時回火,或回火不充分,鋼中殘余奧氏體未充分轉變,保留在使用狀態中,促使應力重新分布,或模具服役時殘余奧氏體發生馬氏體相變產生新的內應力,當綜合應力大于該鋼強度專業時也形成弧狀裂紋

g)夾雜物含量高,P、S等有害雜質化合物沿晶界析出,大大降低晶界結合力和強韌性,增加脆性,服役時在外力作用下形成弧狀裂紋

h)一般原因有模具有脫碳層或者加熱過程中脫碳、原始組織粗大、控溫不準、儀表失靈發生組織過熱過燒致晶粒粗化、模具淬火冷卻時碳化物沿奧氏體晶界大量析出而致晶界強度大大降低致韌性差、脆性大等等,形成的裂紋為條狀或者網狀。

而實際在模具加工使用過程中,裂紋的形成往往是多種原因共同造成的,要想減小裂紋產生的可能,要從各個方面共同入手,建議方案如下:

1)嚴格的原材檢測,夾雜物,帶狀偏析,微裂紋,黑皮等,盡量選用夾雜物,偏析輕微的鋼材

2)合理的淬火工藝,合理的回火工藝,及時回火,消除淬火應力及防止淬火應力擴展;較長時間回火,提高模具抗斷裂韌性值;充分回火,得到穩定組織性能;多次回火使殘余奧氏體轉變充分和消除新的應力;合理回火,提高鋼件疲勞抗力和綜合機械力學性能。

3)熱處理時工件盡量對稱,減小形狀突變,R角盡量留大,穿孔代替盲孔,提高表面光潔度,減小應力集中點,對于表面不合理的結構,要做好防護措施,以減小冷卻速度 ,防止淬火裂紋。擴展參考《模具鋼淬火裂紋預防措施有哪些?》

案例說明:

|

圖片編號 |

案例說明 |

|

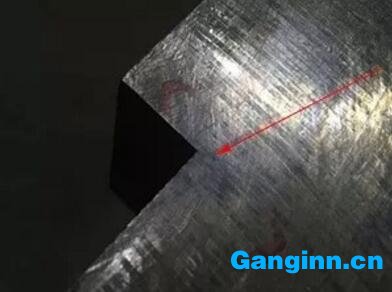

圖1圖2 |

工件放電后發現表面裂紋類缺陷,分析發現實為原材夾雜、偏析、微裂紋等 |

|

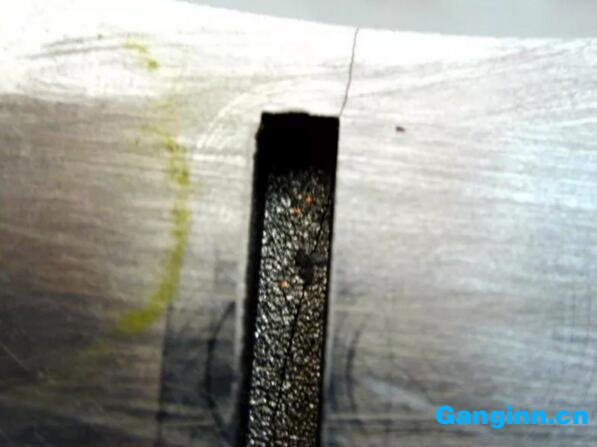

圖3圖4 |

工件在使用過程中出現裂紋,分析裂紋起源于工件心部,實為回火不充分所致 |

|

圖5圖6 |

工件在磨加工后必現表面裂紋,分析發現工件表面出現脫碳層 |

|

圖7圖8 |

結構缺陷及熱處理應力造成的裂紋,基體組織正常 |

|

圖9圖10 |

熱處理時R角留太小,應力集中所致裂紋 |

|

圖11圖12 |

熱處理后沿厚度中間位置開裂,分析原材組織粗大,帶狀偏析嚴重,導致熱處理時應力大 |

圖1 放電加工后裂紋缺陷

圖2 原材偏析、夾雜、微裂紋缺陷

圖3 貫穿性裂紋

圖4 裂紋打開后內部形貌

圖5 熱處理脫碳形成的裂紋

圖6 表面脫碳層

圖7 熱處理后裂紋形貌

圖8 基體組織

圖9 熱處理后發現裂紋

圖10 裂紋處形貌

圖11 熱處理后裂紋

圖12 熱處理后裂紋

二、表面處理后表面裂紋或者表層剝落

影響的原因主要是材質的均勻性、表面處理的質量、后期回火,應選用優質的雜質少、充分細化的原始組織,合格的表面處理質量及合理的硬度梯度,案例為表面硬化層深度明顯超厚,致表面應力大而引起的裂紋。

三、冷處理裂紋

中、高碳合金鋼的淬火后還有部分過冷奧氏體未轉變成馬氏體,保留在使用狀態中成為殘余奧氏體,影響使用性能,需要進行深冷或者超深冷,淬火應力和深冷應力的疊加超過該材料強度專業而形成的裂紋,建議先進行一次回火再進冷處理,冷處理后回火緩慢升溫,及時回火,避免冷處理應力形成裂紋。擴展參考《如何預防模具鋼冷處理裂紋》

四、磨削裂紋

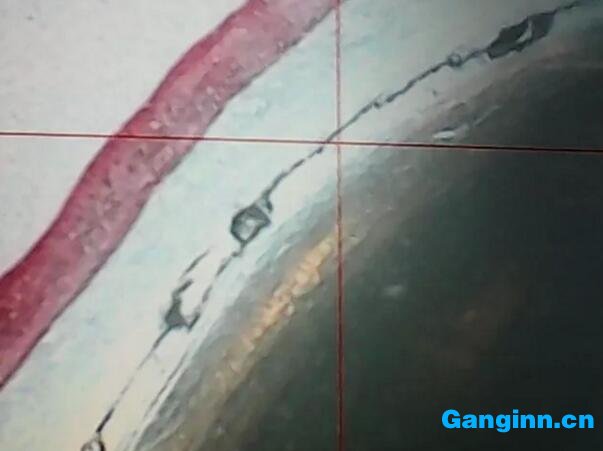

常見于高硬度的冷作模具鋼,一般發生在磨加工后,表面形成大量的平行的細微裂紋或者是網狀的裂紋,主裂紋與磨削方向垂直,產生的原因大致有下:

a)原材有大塊狀碳化物超標,共晶碳化物不均勻度超標,或者熱處理脫碳

b)熱處理工藝不當,致熱處理后殘余奧氏體過多

c)磨加工時速度過快、進刀量過大、冷卻不足等等

預防措施建議:

1)控制原材質量,共晶碳化物級別

2)制定合理的熱處理工藝,減小熱處理殘余奧氏體含量

3)及時回火,避免開裂

4)控制磨加工速度和冷卻速度,避免裂紋形成

圖1 磨削裂紋

圖2 磨削處溫度過高處形貌 100倍

五、放電加工裂紋

放電加工裂紋產生的主要原因是放電加工時電流過大致工件表面或者R角位置造成應力集中而致開裂,在放電加工時要有合理的加工速度,避免加工速度過快而致表面變質層太厚,避免形成表面顯微裂紋及較厚的變質層,特別是有很小的R角或者結構薄弱更需要注意

圖1 放電加工后工件出現裂紋

圖2 裂紋截面處微觀形貌

六、線切割加工裂紋

線切割加工時改變工件熱處理時的內應力分布,再加上線切割加工時應力疊加,導致材料開裂。常見于高硬度低韌性的鋼材,產生的原因主要有原材材質不均勻、熱處理工藝不當、回火不充分等原因,建議選擇優質材料,合理的熱處理工藝,科學合理的線切割參數及工藝,圖1圖2工件在放電加工后出現裂紋,分析發現表面放電加工變質層非常厚,且有明顯的顯微裂紋,裂紋是因為放電加工的微觀裂紋在應力的作用下擴展而成;圖3圖4則是大面積的復雜的線切割所引起的R角的裂紋。

圖3 大面各復雜的線切割

圖4 線切割裂紋

七、疲勞裂紋

模具在生產時承受交變應力或者冷熱疲勞所產生的裂紋,產生裂紋時其應力明顯低過材料的強度。此點產生的原因非常的多,綜合來看,主要影響因素有材質、熱處理、表面粗糙度、生產時的外應力、各種易引起應力集中的因素,產生疲勞裂紋往往由多種因素共同作用,改善主要從材質、熱處理、放電加工、外應力及模具結構入手,如下圖所示,特別是壓鑄模具,R角熱裂紋影響的因素非常多.

圖1 R角熱裂紋

圖2 R角熱裂紋形貌

八、焊接裂紋

由于燒焊工藝或者燒焊水平或者燒焊后熱處理工藝等各方面的影響,導致焊區在加工使用中出現裂紋,裂紋形態雜亂無章,或者沿焊區邊緣分布,大面積的燒焊建議采用氬弧焊,用專用的焊枝,合理的熱處理工藝,可以減少開裂的風險,下圖案例即燒焊不良所引起.

圖1 裂紋形貌

圖2 裂紋放大后組織 100倍

關于裂紋可參考《注塑模具成型之開裂、裂紋、微裂、發白是什么原因?》更多有關模具鋼材、模具材料知識可關注盈鋼其他內容。